Verständnis von Yokohama-Fendern und ihrer Rolle bei der maritimen Sicherheit

Yokohama-Fender sind Hochleistungs-Pneumatiksysteme, die entwickelt wurden, um während des Anlegens von Schiffen kinetische Energie aufzunehmen und sowohl Schiffe als auch Hafeninfrastruktur zu schützen. Aus frühen maritimen Stoßdämpfern entwickelt, verwenden moderne Versionen verstärkten Gummi mit synthetischen Cordlagen für überlegene Stabilität und Elastizität.

Was sind Yokohama-Fender und wie tragen sie zur maritimen Sicherheit bei?

Yokohama-Fender wirken als wichtige Stoßdämpfer, wenn Schiffe in Häfen anlegen, und reduzieren so Unfälle während des Vertäubungsprozesses. Aus elastischen Materialien hergestellt, komprimieren sie sich beim Aufprall, wodurch die Kraft verteilt wird, sodass Bootsrümpfe und der Steg selbst nicht beschädigt werden. Häfen mit hohem Schiffsverkehr profitieren besonders davon, da weniger Kollisionen weniger Reparaturkosten und sicherere Arbeitsbedingungen für alle Beteiligten bedeuten. Diese Gummipuffer haben sich weltweit als Standardausrüstung in vielen kommerziellen Häfen etabliert, da sie einfach zuverlässig dafür sorgen, dass alles reibungslos läuft – Tag für Tag.

Die Entwicklung pneumatischer Fender in maritimen Operationen

In den 1970er Jahren begannen pneumatische Fender, die alten starren Schaum- und Holzalternativen abzulösen, da sie Druckeinstellungen anpassen konnten und besser funktionierten, wenn sich die Gezeiten änderten. Heutzutage verwenden Häfen diese Fender tatsächlich für alle Arten von Schiffen, von kleinen 500 GT-Barkassen bis hin zu riesigen 200.000 DWT-Tankern, die recht anspruchsvoll in der Handhabung sein können. Auch die Materialien haben sich stark weiterentwickelt. Mit Materialien wie UV-stabilisierten Gummimischungen, die heute verwendet werden, halten diese Fender anywhere zwischen 15 und 25 Jahren, selbst unter wirklich harten Salzwasserbedingungen. Eine solche Langlebigkeit macht sie praktisch zur Standardausrüstung in den meisten modernen Häfen, wo Zuverlässigkeit absolut unverzichtbar ist.

Haupteinsatzbereiche von Yokohama-Fendern in verschiedenen Liegeplatzumgebungen

Diese Fender sind besonders effektiv in drei Hauptszenarien:

- Gezeitenhäfen , bei denen der Auftrieb Schwankungen des Wasserstands ausgleicht

- Fenderzonen mit hoher Energiebelastung , die beim Andocken von LNG-Tankern bis zu 3.000 kJ absorbieren können

- Platzsparende Werften , kompakter Schutz während der Bau- oder Reparaturphase

Dank ihres modularen Designs können sie nachträglich an Stahlspunddocks und Betonkaiwänden montiert werden und ermöglichen so die Modernisierung veralteter Hafeninfrastruktur ohne umfassende bauliche Veränderungen.

Yokohama-Fender-Typen entsprechend Schiffgröße, -typ und Berthing-Energie auswählen

Einfluss von Schiffgröße, Verdrängung und Tiefgang auf die Wahl von Yokohama-Fendern

Wenn größere Schiffe in den Hafen einlaufen, bringen sie deutlich mehr kinetische Energie mit, was bedeutet, dass die Puffer wesentlich mehr Druck aushalten müssen. Das Gewicht des Schiffes (das wir als Verdrängung bezeichnen) sagt uns im Grunde, wie viel Energie beim Anlegen absorbiert werden muss. Hinzu kommt der Tiefgang des Schiffes, der beeinflusst, an welcher Stelle entlang der Schiffswand die schützenden Puffer angebracht werden sollten. Nehmen wir beispielsweise ein Schiff der Panamax-Klasse – diese wiegen im Durchschnitt etwa 65.000 Tonnen Tragfähigkeit. Für solch große Schiffe installieren Hafenbehörden in der Regel Puffer mit einem Durchmesser zwischen 1,5 und 2,5 Metern. Dieser Größenbereich eignet sich gut, um die Geschwindigkeit zu regulieren, mit der diese großen Schiffe anlegen, wobei die Anlegegeschwindigkeit normalerweise unter etwa 0,15 Meter pro Sekunde bleibt.

Energieabsorptionsanforderungen für Tanker, Containerschiffe und Spezialschiffe

Tanker und LNG-Transporter erfordern eine hohe Energieaufnahme – zwischen 500 und 2.500 kNm – aufgrund ihrer massiven Verdrängung (100.000–250.000 DWT). Containerschiffe benötigen eine schnelle Energieverzögerung aufgrund höherer Anleggeschwindigkeiten (0,2–0,3 m/s), während Ro-Ro-Schiffe von Fenderanlagen mit geringer Reaktionskraft profitieren, die eine Balance zwischen 30–40 % Kompression und 200–400 kNm Aufnahme schaffen, um Schäden am Rumpf zu vermeiden.

Berechnung der Anlegeenergie und Reaktionskraft unter Verwendung der ISO- und PIANC-Richtlinien

Die Anlegeenergie wird anhand der ISO 17357-Formel berechnet:

Die Berechnung der Energieaufnahme sieht folgendermaßen aus: E ist gleich die Hälfte mal Geschwindigkeit zum Quadrat multipliziert mit der Verformung, anschließend multipliziert mit dem virtuellen Massekoeffizienten (normalerweise zwischen 1,5 und 2,0) und dem Exzentrizitätsfaktor. Laut den Richtlinien der PIANC Arbeitsgruppe 33 ist es generell ratsam, diese Reaktionskräfte bei Betonkai-Strukturen unter ungefähr 80 bis 100 Kilonewton pro Quadratmeter zu halten, da sonst erhebliche strukturelle Probleme entstehen könnten. Die meisten Ingenieure folgen diesen Empfehlungen genau, wenn sie Yokohama-Fender-Systeme auswählen. Sie benötigen Modelle, die zu den geforderten Leistungsparametern passen, wie beispielsweise jene Modelle mit 2 Metern Durchmesser, die etwa 800 Kilonewtonmeter Energie bei rund 55 Prozent Kompression aufnehmen können. Natürlich hängt die tatsächliche Auswahl auch von den spezifischen örtlichen Bedingungen ab.

Bewertung der Anlegesituation und der Liegeplatzkonfiguration zur Optimierung der Leistungsmerkmale

Auswirkungen der Liegeplatzgestaltung, Gezeitenveränderungen und Wellenwirkung auf die Wirksamkeit von Schiffsstoßdämpfern

Yokohama-Schiffsstoßdämpfer müssen unter den unterschiedlichsten Bedingungen gut funktionieren – von der Form der Liegeplätze über Gezeitenwechsel bis hin zu Wellenschlag. Bei offenen Liegeplätzen, an denen das Wasser stark bewegt ist, stellen wir häufig fest, dass die Schiffsstoßdämpfer etwa 15 bis sogar 20 Prozent mehr Energie absorbieren müssen im Vergleich zu geschützten Anlegestellen. Warum? Weil hier stärkere seitliche Kräfte wirken. Wenn der Gezeitenhub mehr als drei Meter beträgt, verändert sich die Art und Weise, wie die Schiffsstoßdämpfer Kontakt haben, weshalb Konstruktionen erforderlich sind, die ein breites Bewegungsspektrum aushalten. Bei pneumatischen Lösungen zeigt sich, dass diese ziemlich widerstandsfähig sind und selbst nach 100.000 Kompressionszyklen noch etwa 92 % ihrer ursprünglichen Leistungsfähigkeit beibehalten. Eine solche Langlebigkeit verschafft ihnen gegenüber starren Systemen einen Vorteil, wenn es darum geht, mit den ständig wechselnden Bedingungen auf See umzugehen.

Feste vs. Schwimmende Stege: Kompatibilität und Leistung mit Yokohama-Fendern

Bei festen Betonpieren benötigen wir Fender, die vertikale Bewegungen durch Gezeiten von etwa einem halben Meter bis über einen Meter ausgleichen können, ohne die Kraftverteilung auf die Struktur zu stören. Schwimmende Stege verhalten sich anders, da sie mit dem Wasserstand steigen und fallen, was jedoch verschiedene unvorhersehbare Kompressionsprobleme verursacht und somit spezielle Fender erfordert, die auf wechselnde Druckverhältnisse reagieren können. Laut einigen hydrodynamischen Studien reduzieren diese runden luftgefüllten Zylinder die maximale Belastung der Festmacherleinen um etwa ein Drittel im Vergleich zu traditionellen Bogenfendern, die auf schwimmenden Plattformen verwendet werden. Dies macht sie besonders nützlich für kleinere Ro-Ro-Schiffe mit geringem Tiefgang, die in flacheren Gewässern unterwegs sind, wo jede Menge Stabilität zählt.

Dynamik des Festmachens und Umweltbelastungen in herausfordernden Hafenumgebungen

Bei der Bewältigung dieser riesigen Containerschiffe, die mehr als 18.000 TEU laden, stehen die Pufferanlagen im Hafen von Yokohama vor erheblichen Herausforderungen aus verschiedenen Richtungen. Sie müssen Windgeschwindigkeiten von 25 Metern pro Sekunde standhalten, seitlichen Strömungen von drei Knoten sowie der starken Kraft der Schiffsschrauben. Die neuesten Gummikomposite haben sich jedoch in der Branche bemerkbar gemacht und halten sogar unter extremen arktischen Temperaturen von bis zu minus 30 Grad Celsius etwa vier Jahrzehnte lang stand. Kälte war früher ein großes Problem für diese Materialien und verursachte eine deutlich schnellere Abnutzung. Für LNG-Terminals in erdbebengefährdeten Zonen kommt eine weitere Komplexitätsebene hinzu. Spezielle Pufferanlagen können dort bereits zu Beginn etwa 85 % der Aufprallenergie aufnehmen, und das bereits bei nur der Hälfte ihrer maximalen Kompression. Dieser Leistungsstandard wurde durch strenge Tests unter realen Bedingungen gemäß dem ISO 17357-Stoßtestprotokoll nachgewiesen.

Materialbeständigkeit und Langzeitverhalten von Yokohama-Pneumofendern

Yokohamas moderne Fender erfüllen wichtige Industriestandards, darunter ISO 17357-1 und PIANC WG33. Die verwendeten Gummimischungen behalten selbst nach 10.000 Stunden unter UV-Licht etwa 92 % ihrer ursprünglichen Elastizität. Diese Materialien bieten zudem Schutzklasse 3 gegen Ozonschäden, was besonders für Geräte, die in salzwasserbelasteten Gebieten eingesetzt werden, von großer Bedeutung ist. Tests zeigen, dass sich Risse in diesen Materialien nur schwer ausbreiten, wodurch sie bei extremen Wetterbedingungen wesentlich länger haltbar sind. Dies spielt insbesondere an Orten wie Singapur eine große Rolle, wo Containerschiffe ständig gegen die Dockstrukturen stoßen und dadurch ständige Abnutzung an maritimer Infrastruktur entsteht.

Lebensdauer und Wartung: Praxiserprobte Leistung über verschiedene Hafentypen hinweg

Feldstudien von 142 globalen Hafenbetreibern zeigen eine gleichbleibend hohe Lebensdauer sowie überschaubaren Wartungsaufwand:

| UMWELT | Durchschnittliche Nutzungsdauer | Wartungshäufigkeit |

|---|---|---|

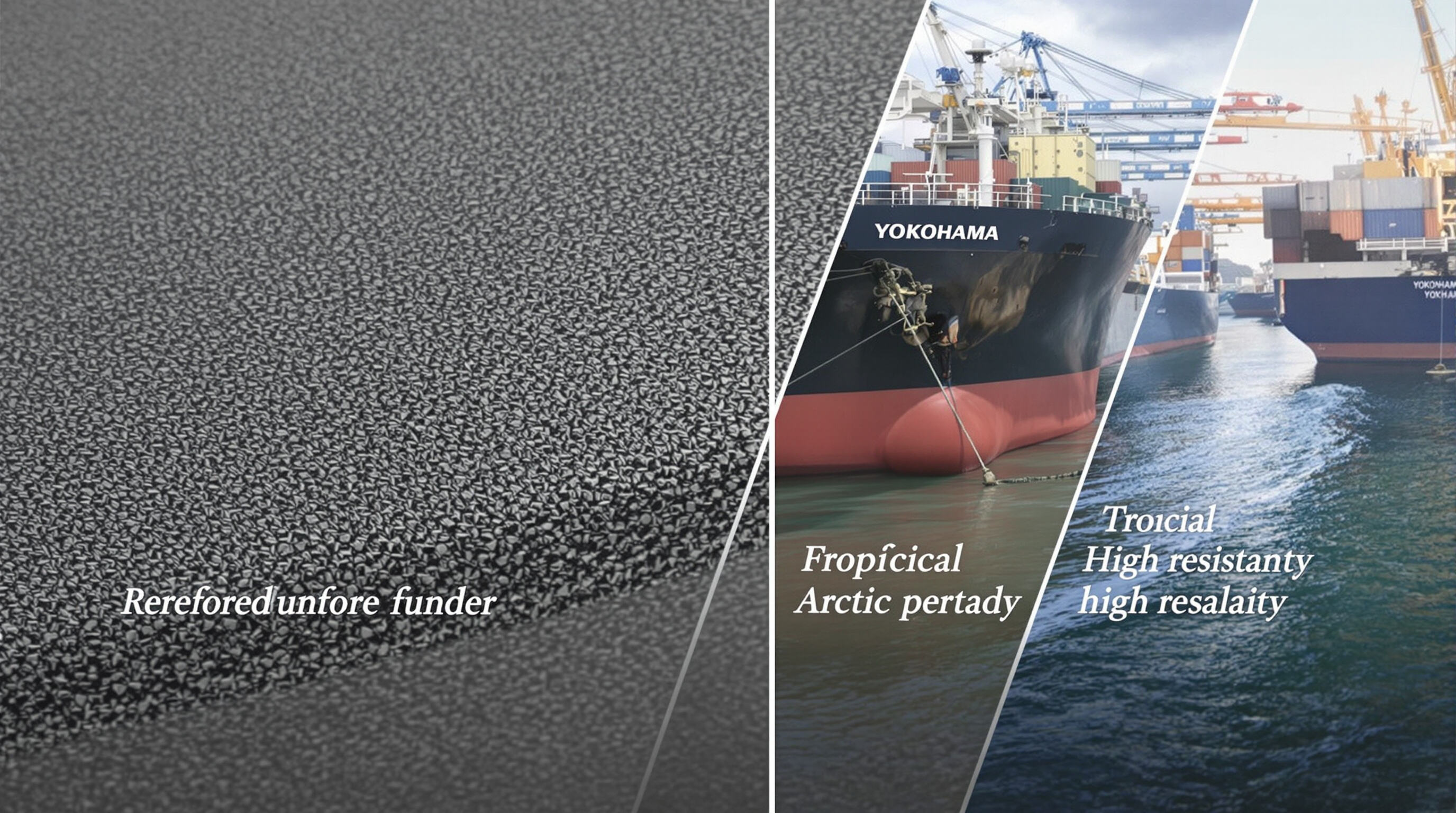

| Tropenhäfen | 12–15 Jahre | Jährliche Druckkontrolle + halbjährliche Reinigung |

| Arktische Hafenterminals | 8-10 Jahre | Vierteljährliche Eis-Einwirkungsinspektionen |

| Dockanlagen mit hoher Salzkonzentration | 10-12 Jahre | Halbjährliche Ozonbeständigkeitstests |

Der Austausch der Schutzkettennetze alle 3–4 Jahre reduziert den Oberflächenverschleiß um 40 % und verlängert somit die Gesamtlebensdauer des Systems erheblich.

Beim Ausbau alter Liegekai-Strukturen setzen viele Häfen auf langlebige Yokohama-Fender-Systeme für ihre Sanierungsprojekte. Diese modularen Systeme sind tatsächlich kompatibel mit etwa 93 Prozent der meisten bestehenden Betonpier-Anlagen, dank standardisierter Montagehardware, wodurch die Installation einfach ist. Ein Beispiel hierfür sind die älteren Ölterminals in Rotterdam. Nach der Installation dieser Yokohama-Fender reduzierten sich die Einwirkkräfte um etwa 30 Prozent, ohne dass Änderungen an der ursprünglichen Struktur vorgenommen werden mussten. Besonders hervorzuheben ist jedoch, wie diese Systeme mit unterschiedlichen Gezeiten umgehen. Die adaptiven Druckkammern arbeiten auch bei Wasserstandsänderungen von etwa zwei Metern nach oben oder unten weiterhin optimal. Das bedeutet, dass Schiffe unabhängig vom Wasserstand gleichmäßig geschützt sind, was langfristig sowohl für die Sicherheit als auch für die Wartungskosten eine große Rolle spielt.

Zukunftstrends bei Yokohama-Fendertechnologie und intelligenter Liegeplatzintegration

Smarte Sensoren und Echtzeit-Drucküberwachung in Fendern der nächsten Generation

Die neuesten Yokohama-Fender sind jetzt mit IoT-Sensoren ausgestattet, die Druckniveaus überwachen, wie sich Spannungen auf der Struktur verteilen und wie Verformungen in Echtzeit stattfinden. Diese Sensorsysteme liefern Hafenmanagern tatsächliche Daten, mit denen sie arbeiten können, sodass sie ungleichmäßig geladene Ladungen erkennen und Wartungsarbeiten planen können, bevor Probleme entstehen. Einige Tests aus dem vergangenen Jahr zeigten, dass Häfen, die diese intelligenten Fender einsetzen, ungeplante Stillstände um etwa 35 bis 40 % reduzieren konnten, da Probleme frühzeitig erkannt wurden. Besonders praktisch ist, dass die eingebauten Sensoren automatisch die Festmacherleinen anpassen, wenn hohe Gezeiten auftreten oder Schiffe unerwartet zu schwingen beginnen, wodurch kostspielige Kollisionen verhindert werden.

KI-gestützte Simulation und prädiktes Modellieren zur optimalen Fenderauswahl

Heutzutage analysieren maschinelle Lernsystem bei der Empfehlung der besten Fender-Konfigurationen vergangene Liegeplatzdaten, Schiffeigenschaften sowie Umweltfaktoren. Laut Forschungsergebnissen des japanischen Fender-Verbands aus dem Jahr 2023 reduziert die Kombination von Standards wie ISO 17357 und PIANC WG33 mit realen Umweltbedingungen überflüssige Designelemente um etwa 25 Prozent. Mithilfe von Digital-Twin-Technologie lassen sich verschiedene Szenarien simulieren – beispielsweise große Containerschiffe, die in überfüllten Häfen manövrieren, im Vergleich zu verflüssigten Erdgastankern, die in engen Liegeplätzen Platz finden müssen. Dies hilft dabei, Spezifikationen zu entwickeln, die in der Praxis funktionieren, statt sich nur auf theoretische Ideale zu verlassen.

Nachhaltige Materialien und kreislauffähiges Design bei modernen luftgefüllten Schiffs-Fendern

Wichtige Akteure der Industrie haben begonnen, bio-basierte Gummimischungen zusammen mit geschlossenen Recycling-Methoden als Teil ihrer Nachhaltigkeitsbemühungen einzusetzen. Jüngste Tests zeigen, dass Materialien ohne Chloropren immer noch in der Lage sind, rund 97 % dessen aufzunehmen, was herkömmliche Fender leisten, jedoch gelingt es ihnen, die Emissionen in Fabriken um etwa 42 % zu reduzieren, wie MarineLog vom letzten Jahr berichtete. Bei modularen Konstruktionen bedeutet der Austausch lediglich abgenutzter Teile anstelle ganzer Systeme, dass diese Strukturen 15 bis 20 Jahre länger halten können. Dieser Ansatz unterstützt definitiv die Kreislaufwirtschaftskonzepte, von denen wir immer wieder hören, insbesondere bei Anlegestellen und Häfen, bei denen die Ausrüstung im Laufe der Zeit stark beansprucht wird.

FAQ-Bereich

- Was sind Yokohama-Fender?

- Yokohama-Fender sind Hochleistungs-Pneumatischer Systeme, die entwickelt wurden, um kinetische Energie aufzunehmen und Schiffe sowie Hafeninfrastruktur beim Anlegen zu schützen.

- Warum sind Yokohama-Fender wichtig für die maritime Sicherheit?

- Sie dienen als Stoßdämpfer beim Andocken und reduzieren Unfälle, indem sie Kollisionskräfte gleichmäßig verteilen, um Schäden an Rumpf und Dock zu vermeiden.

- Wie lange halten Yokohama Fender in der Regel?

- Je nach Bedingungen können sie aufgrund ihrer robusten Materialien und modularen Konstruktion zwischen 8 und 25 Jahre halten.

- Welche Entwicklungen gibt es bei der Yokohama Fender-Technologie?

- Zu den jüngsten Entwicklungen zählen intelligente Sensoren für die Echtzeitüberwachung, leistungsstarke Modellierung durch KI und nachhaltige Materialien, um die Langlebigkeit und Umweltverträglichkeit zu verbessern.

Inhaltsverzeichnis

- Verständnis von Yokohama-Fendern und ihrer Rolle bei der maritimen Sicherheit

- Yokohama-Fender-Typen entsprechend Schiffgröße, -typ und Berthing-Energie auswählen

- Bewertung der Anlegesituation und der Liegeplatzkonfiguration zur Optimierung der Leistungsmerkmale

- Materialbeständigkeit und Langzeitverhalten von Yokohama-Pneumofendern

- Zukunftstrends bei Yokohama-Fendertechnologie und intelligenter Liegeplatzintegration