A Yokohama oldalfalak megértése és szerepük a tengerbiztonságban

A Yokohama oldalfalak magas teljesítményű pneumatikus rendszerek, amelyek képesek elnyelni a mozgási energiát a hajók kikötése során, így védelmezik a hajókat és a kikötői infrastruktúrát. Az eredetileg a korai tengeri ütközőkből kifejlesztett modern változatok megerősített gumit és szintetikus szálrétegeket használnak a kiváló szilárdság és rugalmasság érdekében.

Mi a Yokohama oldalfal és hogyan segíti elő a tengerbiztonságot?

A Yokohama ütközők fontos szerepet játszanak a hajók kikötésénél, csökkentve a balesetek kockázatát a rögzítés folyamán. Rugalmas anyagokból készülnek, amelyek ütés hatására összenyomódnak, így eloszlatják az erőt, megakadályozva a hajótestek megrongálódását és a móló károsodását. A nagy hajóforgalmú kikötők különösen profitálnak ebből, mivel kevesebb ütközés esetén kevesebb javításra fordított pénz és biztonságosabb munkakörülmények jelennek meg minden érintett számára. Ezek a gumibetétek világszerte szabványos felszereléssé váltak a kereskedelmi kikötőkben, mivel megbízhatóan és folyamatosan biztosítják a zavartalan üzemeltetést.

Pneumatikus ütközők fejlődése a tengeri műveletekben

Az 1970-es években a pneumatikus ütközők kezdték felváltani a régi merev habosított műanyag és fa alternatívákat, mivel képesek voltak a nyomásbeállításokat szabályozni, és jobban működtek az apály és dagály változásai során. Manapság a kikötők valóban mindenféle hajóra alkalmazzák ezeket az ütközőket, kis 500 GT tehercsónakoktól egészen a kezelésükkel néha komoly kihívást jelentő 200 000 DWT-s tankhajókig. Az anyagok is messze jutottak azóta. UV-álló gumiösszetevők használata révén ezek az ütközők akár 15-25 évig is eltarthatnak még a legnehezebb tengervízi körülmények között is. Ez a megbízhatóság teszi őket szinte alapfelszereltséggé a legtöbb modern kikötőben, ahol a megbízhatóság elengedhetetlen.

A Yokohama ütközők kulcsfontosságú alkalmazásai kikötői környezetekben

Ezek az ütközők különösen hatékonyak három fő forgatókönyv esetén:

- Apálykompensáló kikötők , ahol a felhajtóerő ellensúlyozza a vízszintváltozásokat

- Nagy energiájú kikötőzónák , amelyek akár 3000 kJ energiát is elnyelhetnek LNG-szállító hajók dokkolása során

- Korlátozott terekbe épített hajógyárak , kompakt védőburkolatot biztosítva építés vagy javítás közben

Moduláris kialakításuk lehetővé teszi utólagos felszerelésüket acélpilésekkel megerősített mólókon és betonkikötő-falakon, támogatva az elöregedett kikötői infrastruktúra fejlesztését jelentős szerkezeti átalakítások nélkül.

Yokohama ütközőtípusok összeillesztése a hajó méretéhez, típusához és kikötési energiájához

Hogyan befolyásolják a hajó mérete, kiszorítása és merülése a Yokohama ütköző kiválasztását

Amikor nagyobb hajók érkeznek kikötőbe, magukkal hozzák a sokkal nagyobb mozgási energiát, ami azt jelenti, hogy a súlyoknak sokkal nagyobb nyomást kell elviselniük. A hajó súlya (amit elnevezés szerint kiszorításnak hívunk) lényegében megmutatja, mennyi energiát kell elnyelniük a kikötéskor. Azután ott van a hajó merülése, ami befolyásolja, hogy pontosan hol kell elhelyezni az oldalán a védő súlyokat. Vegyünk példának egy Panamax osztályú hajót – ezek általában átlagosan körülbelül 65 ezer bruttó tonnát nyomnak. Ilyen hatalmas hajókhoz a kikötőkben általában olyan súlyokat szerelnek, amelyek átmérője 1,5 és 2,5 méter között van. Ez az átmérő-tartomány jól működik a kikötési sebesség szabályozására ezeknél a nagy hajóknál, amelyeknél a kikötési sebességet általában kb. 0,15 méter/másodperc alatt tartják.

Tankerek, konténerszállító hajók és specializált hajók energiát elnyelő követelményei

A tartályhajók és az LNG-szállítóhajók nagy energiát nyelnek el – 500 és 2500 kNm között – hatalmas kiszorításuk miatt (100 000–250 000 DWT). A konténerhajóknál gyors energiaelnyelés szükséges a nagyobb kikötési sebességek (0,2–0,3 m/s) miatt, míg a RO-RO hajóknál az alacsony reakcióerő biztosítja az optimális arányt a 30–40%-os összenyomódás és a 200–400 kNm elnyelés között, elkerülve a hajótest sérülését.

Kikötési energia és reakcióerő számítása az ISO és a PIANC iránymutatásai alapján

A kikötési energiát az ISO 17357 képlet segítségével számítják:

Az energiaelnyelés számítása valahogy így néz ki: E egyenlő fél szorozva a sebesség négyzetével, szorozva az elmozdulással, majd újra megszorozva a virtuális tömegkoefficienssel (ez általában 1,5 és 2,0 között mozog) és az excentricitási tényezővel. A PIANC Munkacsoport 33-as iránymutatása szerint általában jó ötlet a reakcióerőket körülbelül 80 és 100 kilonewton négyzetméter alatt tartani, amikor beton dokk szerkezetekkel dolgozunk, különben komoly szerkezeti problémák adódhatnak később. A legtöbb mérnök szigorúan követi ezeket az ajánlásokat, amikor Yokohama ütközőrendszereket választanak. Olyanokat kell választaniuk, amelyek megfelelnek a szükséges teljesítményspecifikációknak, például azokat a 2 méteres átmérőjű modelleket, amelyek képesek körülbelül 800 kilonewton méter energiaelnyelésére kb. 55 százalékos kompressziós szintnél. Természetesen a tényleges választás a helyi adottságoktól is függ.

Dokkolási Feltételek és Kikötő Elrendezés Értékelése az Optimális Teljesítményhez

A mólókiosztás, dagályingadozások és hullámhatások hatása a védőgumik hatékonyságára

A yokohamai védőgumiknak mindenféle helyzetben jól kell működniük, attól függően, hogy a mólók alakja hogyan néz ki, valamint a dagály- és hullámhatásoktól. Az olyan nyitott mólóknál, ahol a víz nagyon mozog, gyakran azt tapasztaljuk, hogy a védőgumiknak akár 15-től akár 20 százalékkal több energiát kell elnyelniük, mint a védett kikötőknél szükséges. Miért? Mert itt egyszerűen nagyobb az oldalirányú erő, ami hat rájuk. Amikor a dagály több mint három métert emelkedik vagy süllyed, ez megváltoztatja, hogy a védőgumi hogyan érintkezik a hajóval, így olyan tervezésre van szükség, ami különböző mozgástartományokat képes kezelni. A pneumatikus védőgumikat nézve, ezek általában meglehetősen ellenállók, még kb. 92 százalékos erőtartást mutatnak akár 100 ezer összenyomási ciklus után is. Ez a tartósság előnyt biztosít számukra a merev rendszerekkel szemben, amikor a tengeren folyamatosan változó körülményekkel kell szembenézni.

Rögzített és mozgó dokkok: kompatibilitás és teljesítmény Yokohama ütközőkkel

Rögzített beton mólók esetén olyan ütközőkre van szükség, amelyek képesek kezelni a függőleges mozgásokat, amelyek az árapálytól függően fél métertől akár egy méter feletti változásokat is jelenthetnek, miközben nem zavarják meg az erők eloszlását a szerkezet mentén. A mozgó dokkok másképp viselkednek, mivel maguk emelkednek és süllyednek a vízszint változással, ez viszont különféle előre nem látható kompressziós problémákat okoz, amelyek különleges ütközőket igényelnek, amelyek képesek reagálni a változó nyomásviszonyokra. Egyes hidrodinamikai tanulmányok szerint azok a kerek, levegővel töltött hengerek valójában körülbelül egyharmadával csökkentik a rögzítőkötelek csúcsfeszültségét, ha összehasonlítjuk őket a hagyományos íves ütközőkkel, amelyeket mozgó platformokon használnak. Ez különösen hasznos kisebb merülésű roll-on/roll-off hajók esetében, amelyek sekély vizeken üzemelnek, ahol minden kis stabilitás számít.

Kikötés dinamikája és környezeti terhelések kihívásokkal teli kikötőkörnyezetekben

Amikor a 18 000 TEU-nál nagyobb konténerszállító hajókkal van dolgunk, a függesztőknek a jokohama kikötőben több irányból is komoly kihívásokkal kell szembenézniük. Ellenállniuk kell a 25 méter másodpercenkénti szélnek, 3 csomós oldalirányú áramlatoknak, valamint a hajócsavarok erős tolóerejének. Az újabb gumi kompozit anyagok az iparágban is hullámokat keltenek, hiszen akár 40 évig is eltarthatnak még a kemény sarkvidéki hőmérsékletek (-30 Celsius-fok) alatt is. A hideg időjárás korábban komoly problémát jelentett ezeknek az anyagoknak, és gyorsabb kopáshoz vezetett. Az erdőben szeizmikusan aktív területeken található LNG-termináloknak megint más rétegű összetettséget jelent. Az ottani specializált függesztő rendszerek képesek a kezdeti becsapódó energiának akár 85 százalékát elnyelni, mindössze a maximális összenyomhatóságuk felének megfelelően. Ezt a teljesítményszintet a valós körülmények között végzett, az ISO 17357-es ütésállósági vizsgálati protokoll szerinti tesztelések is igazolták.

Anyag tartóssága és hosszú távú teljesítménye - Yokohama Pneumatic Fenders

Yokohama modern fenderjei megfelelnek fontos ipari szabványoknak, beleértve az ISO 17357-1-et és a PIANC WG33-at. A használt gumiösszetevők eredeti rugalmasságuk kb. 92%-át megtartják akkor is, ha 10 000 órán keresztül UV-fénynek vannak kitéve. Ezek az anyagok osztályozva vannak 3-as szintű ózonkárosodással szemben, ami különösen fontos a tengervíz közelében üzemelő berendezések számára. Tesztek azt mutatják, hogy ezekben az anyagokban a repedések nem terjednek könnyen, így hosszabb ideig bírják a kemény körülményeket. Ez különösen fontos olyan helyeken, mint Szingapúr, ahol a konténerszálító hajók állandóan nekimennek a mólóknak, és ezzel állandó kopást okoznak a tengeri infrastruktúrán.

Élettartam és karbantartás: Valós teljesítmény különböző kikötőtípusokban

Mezőadatok 142 globális kikötőüzemeltetőtől arról tanúskodnak, hogy az anyagok hosszú élettartama és kezelhető karbantartási igények jellemzik őket:

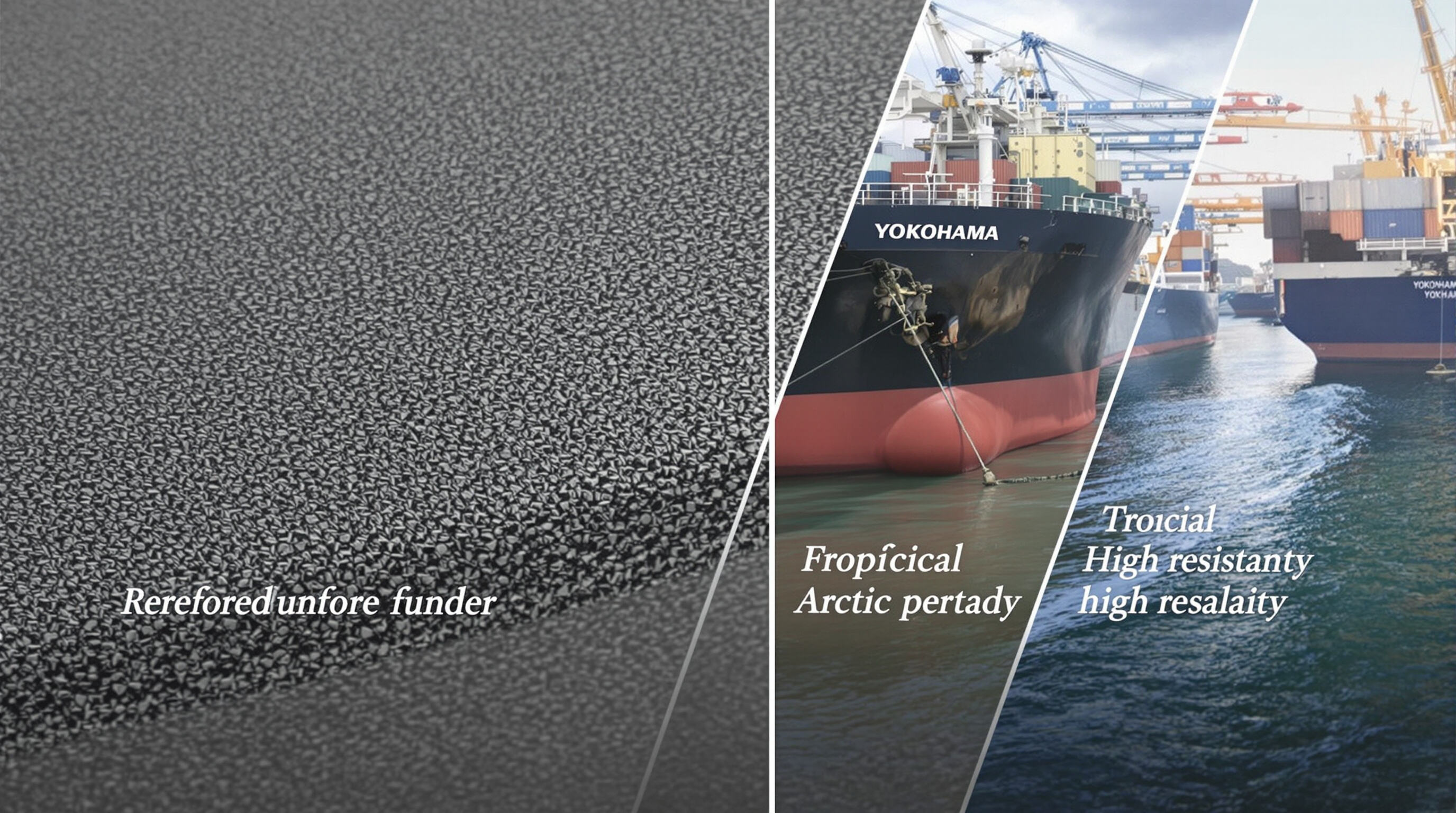

| Környezet | Átlagos élettartam | Karbantartási gyakoriság |

|---|---|---|

| Trópusi kikötők | 12-15 év | Éves nyomásellenőrzés + félévenkénti tisztítás |

| Sarki kikötők | 8-10 Év | Negyedéves jégbehatási ellenőrzések |

| Magas sótartalmú mólók | 10-12 év | Féléves ózonállósági tesztek |

A védőlánc-hálók 3–4 évente történő cseréje 40%-kal csökkenti a felület kopását, jelentősen meghosszabbítva az egész rendszer élettartamát.

Amikor a régi kikötőberuházások felújításáról van szó, sok kikötő a megbízható Yokohama fender rendszerekhez fordul a felújítási projektekhez. Ezek a moduláris rendszerek meglehetősen jól illeszkednek a meglévő betonpilléres dokkokhoz, valójában a körülbelül 93 százalékukhoz, köszönhetően a szabványos szerelési alkatrészeknek, amelyek egyszerűvé teszik a telepítést. Nézzük például Rotterdam régebbi olajkikötőit. A Yokohama fender rendszerek telepítését követően a becsapódási erők körülbelül harminc százalékkal csökkentek anélkül, hogy bármit változtatni kellett volna az eredeti szerkezeten. Ugyanakkor az igazán kiemelkedő jellemző, ahogyan ezek a rendszerek a különböző dagályviszonyokat kezelik. Az alkalmazkodó nyomáskamrák folyamatosan a legjobb teljesítményt nyújtják akkor is, ha a vízszint körülbelül két méterrel ingadozik lefelé vagy felfelé. Ez azt jelenti, hogy a hajók mindig egyenletesen védve vannak, függetlenül attól, hogy apály vagy dagály van, ami hosszú távon nagyon fontos a biztonság és a karbantartási költségek szempontjából.

Jövőbeli tendenciák a Yokohama fender technológiában és az intelligens kikötési integrációban

Okosérzékelők és valós idejű nyomásfigyelés a következő generációs ütközőkben

A legújabb Yokohama ütközők már IoT-érzékelőkkel vannak felszerelve, amelyek folyamatosan nyomon követik a nyomásszinteket, a szerkezet mentén terjedő feszültséget és az esetleges deformációkat. Ezek az érzékelőrendszerek valós idejű adatokat biztosítanak a kikötőkezelők számára, így azonnal észrevehetővé válik az egyenlőtlen rakományelhelyezés, és a karbantartást is meg lehet tervezni problémák kialakulása előtt. Korábbi tesztek azt mutatták, hogy azok a kikötők, ahol ezeket az okos ütközőket használják, körülbelül 35-40%-kal kevesebb váratlan leállást tapasztaltak tavaly, mivel a hibákat időben észlelték. Emellett az érzékelők beépített módon automatikusan állítják a kikötőköteleket, ha nagy dagály érkezik, vagy ha a hajók váratlanul elmozdulnak, ezzel megelőzve a költséges ütközéseket.

Mesterséges intelligenciával támogatott szimuláció és prediktív modellalkotás az optimális ütközőkiválasztáshoz

Manapság a gépi tanulási rendszerek a kikötési előzményeket, a hajók jellemzőit és a környezeti tényezőket vizsgálják, amikor a legoptimálisabb fender konfigurációkat javasolják. A ISO 17357 és a PIANC WG33 szabványok tényleges terepi körülményekkel való kombinálásakor az mesterséges intelligencia kiküszöböli a felesleges tervezési elemek körülbelül 25%-át, a japán Fender Társaság 2023-as kutatása szerint. A digitális másolat technológia szimulálja, hogyan alakulhatnak különböző helyzetek – például hatalmas konténerhajók zsúfolt kikötőkben való manőverezése a cseppfolyósított földgázt szállító tankhajókhoz képest, amelyek szűk kikötőhelyekre próbálnak behajtani. Ez segít a gyakorlatban valóban működő specifikációk létrehozásában, nem csupán elméleti ideálokra alapozva.

Fenntartható anyagok és körkörös kialakítás a modern felfújható tengerészeti fenderekben

A szakma vezető szereplői máris elkezdték beépíteni a növényi alapú gumi keverékeket, valamint a zárt ciklusú újrahasznosítási módszereket fenntarthatósági törekvéseik részeként. A tavalyi MarineLog jelentései szerint a kloroprént nem tartalmazó anyagok még mindig képesek a hagyományos gumik 97%-os csillapító képességének elérésére, miközben a gyártási folyamat során keletkező kibocsátás csökkenthető velük közel 42 százalékkal. A moduláris tervezés esetén csupán a kopott alkatrészek cseréjével, az egész rendszer újrahasznosítása nélkül, ezek az építmények akár 15-20 évvel tovább is tarthatnak. Ez a megközelítés egyértelműen támogatja azokat a körkörös gazdaság elveit, amelyekről egyre gyakrabban hallunk, különösen kikötők és kikötőhelyek esetében, ahol az eszközök idővel jelentős kopásnak vannak kitéve.

GYIK szekció

- Mi az a Yokohama gumicsúzli?

- A Yokohama gumicsúzlik magas teljesítményű pneumatikus rendszerek, amelyek a mozgási energiát nyelik el, és védik a hajókat és a kikötői infrastruktúrát a kikötések során.

- Miért fontosak a Yokohama gumicsúzlik a tengerbiztonság szempontjából?

- Ütközőként szolgálnak dokkoláskor, csökkentve a balesetek kockázatát az ütközési erők egyenletes elosztásával, így megelőzve a hajótest és a dokk sérülését.

- Mennyi ideig tartanak a Yokohama ütközők?

- A körülményektől függően 8 és 25 év közötti élettartamuk van, a tartós anyagoknak és a moduláris kialakításnak köszönhetően.

- Milyen fejlesztések folynak jelenleg a Yokohama ütközőtechnológiában?

- A legújabb fejlesztések közé tartoznak olyan intelligens szenzorok, amelyek valós idejű felügyeletet biztosítanak, AI-alapú teljesítménymodellezés, valamint fenntartható anyagok, amelyek a tartósságot és a környezeti hatást javítják.

Tartalomjegyzék

- A Yokohama oldalfalak megértése és szerepük a tengerbiztonságban

- Yokohama ütközőtípusok összeillesztése a hajó méretéhez, típusához és kikötési energiájához

- Dokkolási Feltételek és Kikötő Elrendezés Értékelése az Optimális Teljesítményhez

- Anyag tartóssága és hosszú távú teljesítménye - Yokohama Pneumatic Fenders

- Jövőbeli tendenciák a Yokohama fender technológiában és az intelligens kikötési integrációban