横浜フェンダーの概要と海洋安全における役割

横浜フェンダーは船舶の係留時に発生する運動エネルギーを吸収するために設計された高性能空気圧式システムであり、船と港湾施設の両方を保護します。初期の海洋用バンパーから開発されたこの技術は、現代のモデルでは合成コード層を組み込んだ補強ゴムを使用しており、より高い強度と復元性を実現しています。

横浜フェンダーとは何か?海洋安全をどのように支えるのか?

横浜フェンダーは、船が港に接岸する際に重要なクッションの役割を果たし、係留作業中の事故を減少させます。弾性素材で作られており、衝撃を受けると圧縮して力が分散されるため、船体や岸壁への損傷を防ぐ効果があります。船舶の往来が多い港湾では特にこの効果が重要であり、衝突事故が減少することで修理費の削減や作業環境の安全性向上に寄与します。このゴム製の衝撃吸収装置は、日々安定した運用を支える高い性能から、世界中の多くの商業港で標準装備として採用されています。

海事作業における空気式フェンダーの進化

1970年代には、古いタイプの硬質フォームや木材製フェンダーに代わって空気式フェンダーが導入され始めました。これは圧力調整が可能で、潮位の変化に対応しやすかったからです。現在では、港湾で小型の500GTのバージから、取り扱いが非常に難しい大型の20万DWT級タンカーに至るまで、あらゆる種類の船舶に使用されています。素材も大幅に進化しました。紫外線安定化ゴム素材などの採用により、過酷な海水環境下でも15〜25年もの長寿命を実現しています。このような耐久性の高さから、信頼性が何よりも重要となる多くの現代の港湾において、これらのフェンダーはほぼ標準装備となっています。

ヨコハマフェンダーの係留環境における主な用途

これらのフェンダーは、特に以下の3つの主要な場面で効果を発揮します:

- 潮位変動のある港湾 、浮力が変動する水位に補償する役割を果たします

- 衝撃エネルギーの大きい係留区域 、LNG運搬船の接岸時に最大3,000kJものエネルギーを吸収します

- 狭所の造船所 、建設または修理中におけるコンパクトな保護を提供

それらのモジュール式設計により、鋼管杭ドックやコンクリート岸壁に後付けが可能となり、大規模な構造変更を伴うことなく老朽化した港湾インフラのアップグレードを支援します。

横浜製フェンダーの船種、サイズおよび係留エネルギーへの適合化

船体サイズ、排水量、および喫水が横浜製フェンダー選定に与える影響

大型船が港に到着する際、それとともに非常に大きな運動エネルギーを持ち込み、そのためバンパーはより大きな圧力を耐えなければなりません。船の重量(いわゆる「排水量」)は、ドッキング時にどのくらいのエネルギーを吸収する必要があるかを基本的に示しています。また、船の喫水は船体側面における保護用バンパーの設置位置にも影響を与えます。例えばパナマックス級船は、平均して通常約65,000トンの積載重量があります。このような巨大な船に対して、港湾管理者は一般的に直径1.5〜2.5メートルのバンパーを設置します。このサイズの範囲は、大型船が岸壁に接岸する際の速度を通常0.15メートル/秒以下に抑えるのに適しています。

タンカー、コンテナ船及び特殊船種におけるエネルギー吸収要件

タンカーおよびLNG運搬船は、大型の排水量(100,000~250,000 DWT)のため、500~2,500 kNmの高いエネルギー吸収性能を必要とします。コンテナ船は係留速度が速い(0.2~0.3 m/s)ため、エネルギーの急速な散逸が必要です。一方、ローロー船では船体損傷を防ぐため、圧縮性能が30~40%で200~400 kNmの吸収性能を持つ低反力のフェンダーが適しています。

ISOおよびPIANCガイドラインを使用した係留エネルギーおよび反力の計算

係留エネルギーは、ISO 17357の公式を使用して計算されます。

エネルギー吸収量の計算は、次のように表されます。E は 1/2 に速度の二乗をかけ、変位量をかけたものであり、さらに仮想質量係数(通常は1.5~2.0の間)および偏心係数を乗じた値となります。PIANCワーキンググループ33のガイドラインによると、コンクリート製岸壁構造物においては、一般的に反力が1平方メートルあたり約80~100キロニュートンの範囲内に収まるように設計することが賢明です。さもないと、後々重大な構造上の問題が生じる可能性があります。多くのエンジニアは、横浜フェンダーシステムを選定する際、これらの推奨事項を厳密に守ります。エンジニアは、性能仕様を満たす製品、例えば直径2メートルで約55%の圧縮レベルにおいて約800キロニュートン・メートルのエネルギーを吸収できるモデルなどを探さなければなりません。もちろん、実際の選定はサイト固有の条件にも依存します。

最適な性能のためのドッキング条件および岸壁配置の評価

岸壁レイアウト、潮汐の変化、および波浪の作用がフェンダの性能に与える影響

横浜型フェンダは、岸壁の形状から潮位や波浪の影響まで、あらゆる状況において十分に機能する必要があります。特に水の動きが激しい開放型岸壁では、フェンダが吸収すべきエネルギー量が、保護された埠頭に比べて15〜20%ほど多くなることがよくあります。理由としては、横方向の力がより多く作用するためです。潮位の変動が3メートルを超えるような場合、フェンダの接触状態が変化するため、幅広い動きに対応できる設計が求められます。空気式フェンダの場合、10万回の圧縮サイクル後でも約92%の初期性能を維持するなど、耐久性に優れています。このような耐久性により、海象が常に変化する海上環境において、剛性システムよりも有利に働くのです。

固定式・浮体式ドックにおける横浜フェンダとの適合性と性能

固定式のコンクリート岸壁を取り扱う際には、構造物にかかる力の分布を損なうことなく、0.5メートルから1メートル以上に及ぶ潮位変動による垂直方向の動きに耐えうるフェンダが必要です。浮体式ドックは水位の変化に自然に追随するため、構造上は異なりますが、これにより予測できない圧縮問題が生じるため、変化する圧力に応じて対応できる特殊なフェンダが必要になります。いくつかの流体力学的研究によると、浮体式プラットフォームで使用される従来のアーチ型フェンダと比較して、空気充填式の円筒形フェンダは係留ロープにかかるピーク張力を実際に約3分の1に低減することができます。これは浅い水域で運用される小型ドフトのロールオン/ロールオフ船において、安定性が重要になるため特に有効です。

過酷な港湾環境における係留力学および環境荷重

18,000 TEUを超えて運搬する巨大コンテナ船に対応する際、横浜港のフェンダーは複数方向からの過酷な条件に直面しています。25メートル毎秒の風速、3ノットの横流れの海流、そして船のプロペラによる強力な推進力にも耐えなければなりません。しかし、最新のゴム複合素材は業界で注目を集めており、極寒の気温マイナス30度以下でも約40年間持続することが可能です。寒候はこれらの素材にとってかつては深刻な問題であり、素材の劣化を早める原因となっていました。地震多発地域に位置するLNGターミナルにおいては、さらに複雑な条件があります。そのような地域では、専用のフェンダーシステムが最大圧縮量の半分以内で、初期段階から約85%の衝撃エネルギーを吸収する性能を持っています。この性能基準はISO 17357の衝撃試験プロトコルに基づく厳格な現地試験によって実証されています。

ヨコハマ空気式フェンダの素材耐久性と長期性能

ヨコハマの現代的なフェンダはISO 17357-1およびPIANC WG33を含む重要な業界規格を満たしています。使用されるゴム素材は紫外線下で10,000時間経過後でも約92%の弾性を維持します。これらの素材はオゾン劣化に対してもクラス3の保護性能を持っており、特に塩水付近で運用される機器にとって非常に重要です。テストでは、これらの素材にはひび割れが広がりにくいことが示されており、過酷な環境にさらされてもはるかに長持ちします。これは、コンテナ船が常に岸壁構造物に接触するシンガポールのような地域では特に重要であり、海洋インフラに継続的な摩耗が生じるためです。

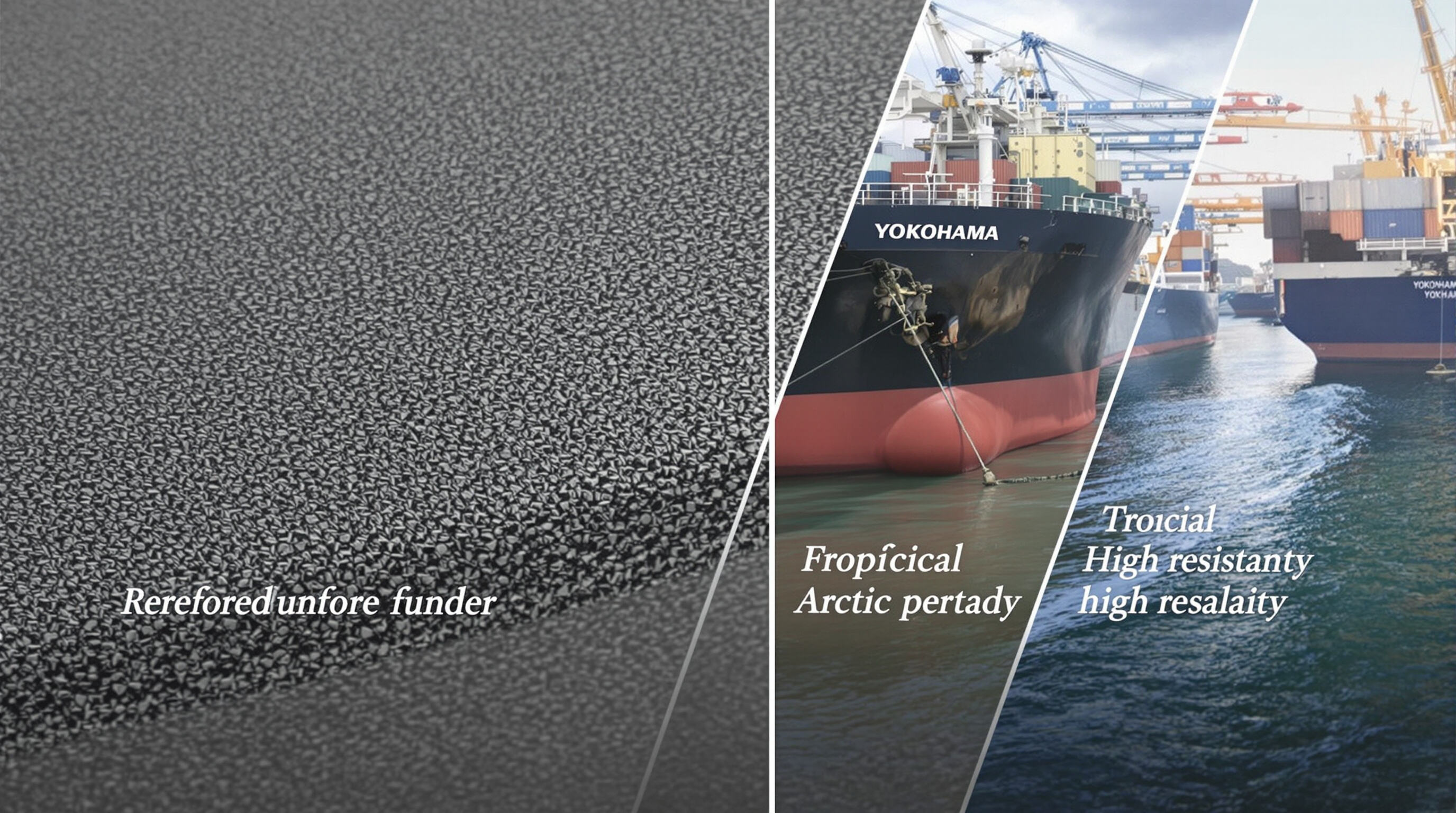

耐用年数とメンテナンス:さまざまな港湾タイプでの実運用性能

142のグローバル港湾運営者からの現場データは、一貫した長寿命と管理可能なメンテナンス要件を示しています:

| 環境 | 平均使用期間 | メンテナンスの頻度 |

|---|---|---|

| 熱帯の港湾 | 12〜15年 | 年次圧力点検+半年に1回の清掃 |

| 極寒地ターミナル | 8〜10年 | 四半期ごとの氷害点検 |

| 高塩分環境のドック | 10〜12年 | 半年に一度のオゾン耐性試験 |

保護用チェーンネットを3~4年ごとに交換することで表面摩耗を40%低減し、システム全体の寿命を大幅に延ばします。

老朽化した係留施設の改修にあたって、多くの港湾は耐久性のある横浜フェンダーシステムを改修プロジェクトに採用しています。これらのモジュール式のシステムは、既存のコンクリート杭ドックの約93%と、標準的な取り付け金具により設置が容易なため、実に多くの現場で効果的に運用されています。例えば、ロッテルダムの古い油田ターミナルを例に挙げると、これらの横浜フェンダーを設置した結果、既存構造を一切変更することなく衝撃力が約30%低下しました。ただし、特に目立つのはこれらのシステムが潮位の変化に対応できる点です。適応型圧力室は、水位が上下に約2メートル変化しても、引き続き最適な性能を維持します。このため、潮位の高低に関係なく船体を一貫して保護でき、長期的な安全性やメンテナンスコストの観点で非常に重要です。

横浜フェンダー技術とスマートバージング統合の未来トレンド

次世代フェンダにおけるスマートセンサーとリアルタイム圧力監視

最新の横浜フェンダにはIoTセンサーが搭載されており、圧力レベルや構造全体に発生する応力の分布、そして変形の状況をリアルタイムで把握できます。このセンシングシステムにより、港湾管理者は実際のデータに基づいて作業を行うことができ、荷物の不均等な積載を早期に検出し、問題が発生する前にメンテナンスを計画することが可能になります。昨年の一部試験では、これらのスマートフェンダを使用した港湾で予期せぬ停止が約35〜40%減少したことが示されました。特に便利なのは、高潮時や船が予期せず動き出した際に、内蔵センサーが自動的に係留ロープを調整し、高価な衝突事故を未然に防止する点です。

最適なフェンダ選定のためのAI駆動型シミュレーションと予測モデリング

最近、マシンラーニングシステムは、最適なフェンダ構成を提案する際に、過去の係留記録や船舶の諸元、環境要因などを考慮しています。国際規格ISO 17357やPIANC WG33に現場の実情を組み合わせることで、人工知能は不要な設計要素を約25%削減できるとの研究結果が、2023年に日本のフェンダ協会から発表されています。デジタルツイン技術により、大規模コンテナ船が混雑した港湾を航行するケースと液化天然ガスタンカーが狭い岸壁に接岸するケースなど、異なる状況がどのように展開するかをシミュレーションできます。これにより、理論的な理想だけでなく、実際の運用に即した仕様を作成することが可能になります。

持続可能な素材と循環型設計を活かした現代のインフレータブル海洋フェンダ

主要な業界プレイヤーは、持続可能性への取り組みの一環として、バイオベースのゴム混合材とクローズドループリサイクル手法の導入を始めています。昨年のMarineLogの報告によると、最近の試験ではクロロプレンを含まない材料でも、従来のフェンダーと同様に約97%の衝撃を吸収する能力を維持しながら、工場からの排出量を約42%削減できることが示されています。モジュラーデザインに関しては、全体システムを交換するのではなく、摩耗した個別部品のみを交換することで、構造物の寿命を15〜20年延ばすことができます。特に、ドックや港湾施設のように設備が長年にわたって摩耗や劣化を受ける環境において、この取り組みはよく耳にする循環型経済の考え方を確実に後押ししています。

よくある質問セクション

- ヨコハマフェンダーとは何ですか?

- ヨコハマフェンダーとは、着岸時の船体および港湾施設の保護を目的とした高性能空気圧式の衝撃吸収システムです。

- 海洋安全において、なぜヨコハマフェンダーが重要なのでしょうか?

- ドッキング時の衝撃を吸収するクッションの役割を果たし、衝突時の力が均等に分散されることで船体やドックの損傷を防ぎ、事故を減少させます。

- 横浜製フェンダーの一般的な寿命はどのくらいですか?

- 使用条件により異なりますが、耐久性のある素材とモジュラー設計により、8年から25年まで使用可能です。

- 横浜フェンダー技術においてどのような進化が進められていますか?

- 最近の進化には、リアルタイムでの状態監視が可能なスマートセンサー、AIによる性能予測モデル、耐久性と環境性能を向上させるためのサステナブル素材の採用が含まれます。